Została stworzona grupa norm dotycząca tworzyw sztucznych używanych w systemach ciepłej i zimnej wody.

Dla każdego z materiałów (PB, PEX, PP i PVC-C), stworzona została odpowiednia norma.

Każda z norm składa się z 5 części:

Część 1 – ogólna, opisująca podstawowe założenia systemów, która jest taka sama dla wszystkich systemów,

Część 2 – rury, gdzie zdefiniowano metodę obliczeniową (taką samą dla wszystkich przypadków), wymiary oraz właściwości fizyczne rur w zależności od materiału,

Część 3 – akcesoria, gdzie zdefiniowano wymiary i ich właściwości fizyczne w poszczególnych systemach,

Część 5 – system , gdzie zdefiniowano testy i próby badania funkcjonowania całego systemu (rur i akcesoriów) dla każdego z materiałów,

Część 7 – certyfikacja, metody i wymagania uzyskania certyfikatów.

Miejsce zastosowania rur PB

Norma potwierdza możliwość zastosowania rur PB w: instalacjach ciepłej i zimnej wody wewnątrz budynków (zastosowanie w budownictwie mieszkaniowym), przesyłu wody użytkowej innej pod ciśnieniem i w temperaturach zgodnych z klasą zastosowania.

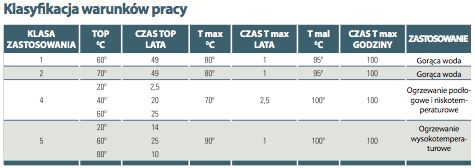

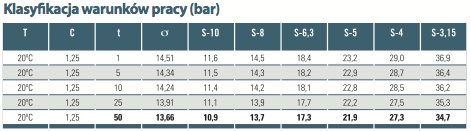

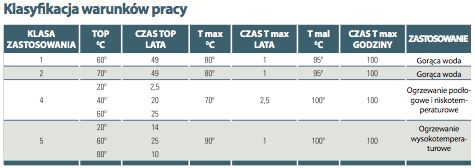

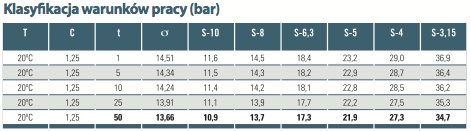

Klasyfikacja różnych warunków pracy dla systemów PB

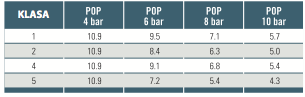

Norma definiuje cztery różne typy pracy. Każdy z nich to kombinacja temperatury oraz profilu użycia. W tym różni się od starych standardów, które określały ciśnienie dla zadanych temperatur.

Każda klasa odnosi się do przewidywanego czasu użytkowania 50 lat. Jest ona unikalna i podobna dla wszystkich materiałów.

Aby ją zrozumieć należy zdefiniować kilka koncepcji w niej zawartych:

- przewidywane ciśnienie (PD) – najwyższe ciśnienie w zależności od okoliczności występujących w systemie,

- przewidywana temperatura (TOP) – temperatura wody lub kombinacje temperatur występujących w systemie,

- maksymalna przewidywana temperatura (Tmax) – temperatura maksymalna mogąca pojawić się w krótkim okresie,

- temperatura uszkodzenia (Tmal) – najwyższa możliwa temperatura możliwa do osiągnięcia w momencie uszkodzenia urządzeń zabezpieczających (maksymalny czas działania w takich okolicznościach to 100 godzin w ciągu 50 lat),

- temperatura wody zimnej (Tcold) – temperatura przepływającej wody zimnej, ok. 20°C

Każdy kraj może wybrać pomiędzy klasą 1 lub 2 zgodnie z krajowymi przepisami.

Wymogi:

- każda klasa zastosowania jest połączona z przewidywanym ciśnieniem PD: 4 bar, 6 bar, 8 bar, 10 bar. W ten sposób, inny niż w starych wytycznych, ciśnienia są już ustalone dla wszystkich rodzaju materiałów,

- wszystkie systemy są również odpowiednie dla przepływu zimnej wody przez okres 50 lat w temperaturze 20°C i przewidywanym ciśnieniu 10 bar,

- klasa 4 spełnia kryteria: 2,5 roku w temp. 20°C, + 20 lat w 40°C, +25 lat w 60°C,

- klasa 5 spełnia kryteria: 14 lat w temp. 20°C, + 25 lat w 60°C, +10 lat w 80°C.

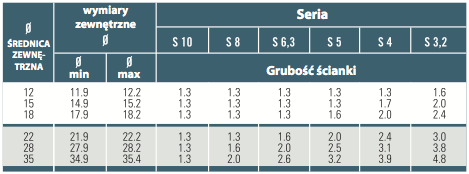

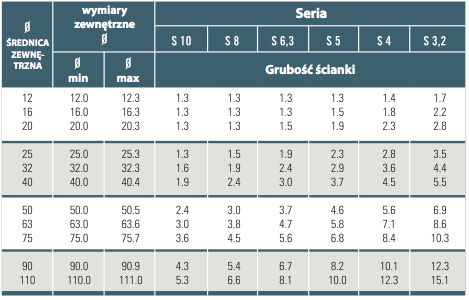

Metoda obliczeń w zależności od średnicy rury

Krzywa trwałości każdego materiału ma swoje matematyczne równanie, które jest prawdziwym narzędziem do obliczeń.

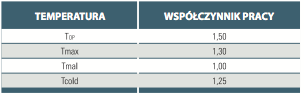

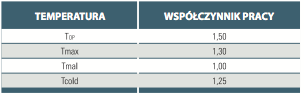

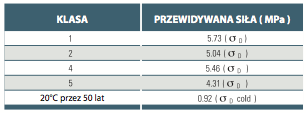

Używając tych równań, mając na uwadze specyfikację każdej klasy, stosując zasadę Minera oraz używając współczynników pracy dla każdego z materiałów (zwanych czynnikami bezpieczeństwa w starych standardach), otrzymujemy przewidywaną wartość rozciągliwości dla każdej z klas σD (zwaną także rozciągliwością obliczeniową w starej normie).

Współczynniki pracy dla PB to:

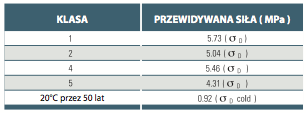

Przewidywane rozciągliwości uzyskane dla rur z PB (patrz załącznik 4 – przykład konkretnej kalkulacji dla klasy 2)

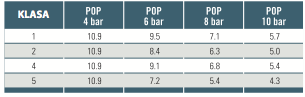

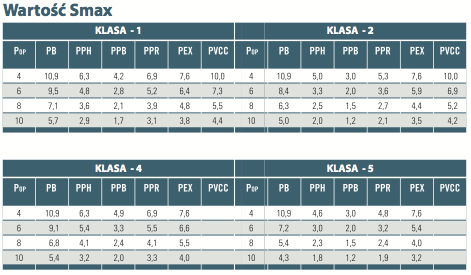

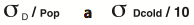

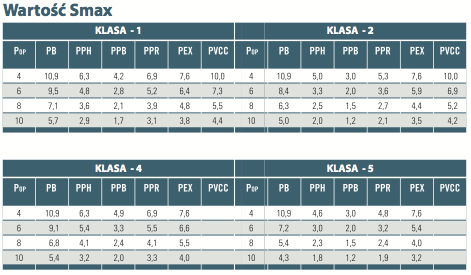

Dla pewnych klas z zadanym ciśnieniem operacyjnym, musi zostać określona maksymalna wartość Smax dla serii S do której należy rura, w celu określenia wymaganej grubości w każdej średnicy.

Ze względu na długość użytkowania, temperaturę oraz możliwość pracy przy 10 barach, 20°C przez 50 lat, wartość Smax będzie się kształtować pomiędzy:

Biorąc pod uwagę te warunki otrzymujemy następujące warunki Smax dla rur z PB:

Przykład jak używać otrzymane wartości:

-

Wyobraźmy sobie rurę o grubości ścianki 20 mm, która musi zostać użyta w klasie 5 przy 10 barach. Maksymalna dozwolona wartość S to 4.3. Musimy wybrać maksymalną wartość dla S z normy, mniejszą niż 4.3. W tym przypadku ta wartość to 4 dlatego rura będzie 20 x 2.3, co jest serią 4, D/e = 9.

-

Wyobraźmy sobie rurę o grubości ścianki 40 mm, która musi zostać użyta w klasie 4 przy 6 barach. Maksymalna dozwolona wartość S to 9.1 Musimy wybrać maksymalną wartość dla S z normy, mniejszą niż 9.1. W tym przypadku ta wartość to 8 dlatego rura będzie 40 x 2.4, co jest serią 8, D/e = 17.

-

Wyobraźmy sobie rurę o grubości ścianki 25 mm, która musi zostać użyta w klasie 2 przy 10 barach. Maksymalna dozwolona wartość S to 5. Musimy wybrać maksymalną wartość dla S z normy, mniejszą niż 5. W tym przypadku ta wartość to 5 dlatego rura będzie 25 x 2.3, co jest serią 5, D/e = 11.

Stosując tą samą metodologię do równań dla innych materiałów, zgodnie z ich specyficznymi współczynnikami pracy, otrzymujemy dla nich następujące wartości Smax :

PVC-C nie może być wykorzystywany w klasach 4 i 5.

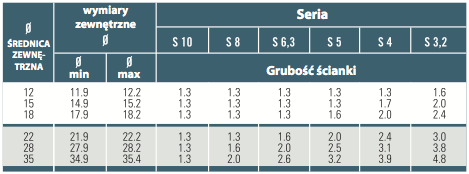

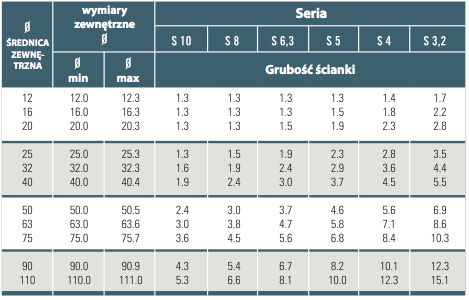

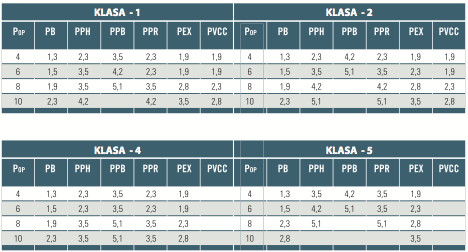

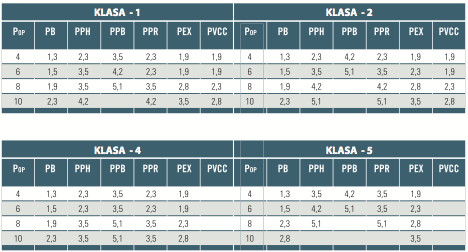

Używając przytoczonych wartości oraz wartości dla S z normy dla każdego materiału, prezentujemy w poniższych tabelach, jako przykład, wymagane grubości dla każdego z tych materiałów, dla rury o średnicy zewnętrznej 25 mm.

Wymagana grubość ścianki zgodnie z normą dla średnic rur, w zależności od materiału i ciśnienia roboczego:

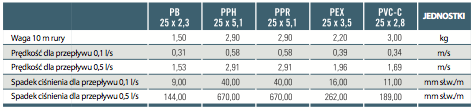

Puste miejsca oznaczają, że nie ma przytoczonych norm na te materiały. Jak widzimy, dla tych samych średnic zewnętrznych i dla tych samych rodzajów zastosowań, grubości ścianek wymagane przez normę europejską dla rur PB są mniejsze niż dla rur z innych materiałów.

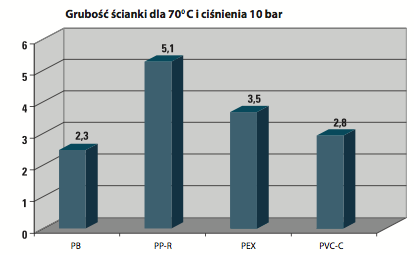

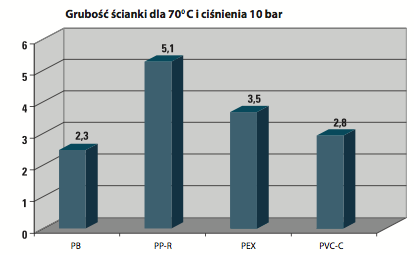

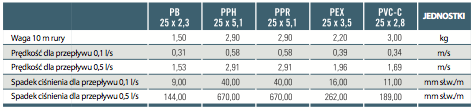

Jako przykład, możemy rozważyć instalację ciepłej wody 70°C przy 10 barach, która jest aplikacją 2 klasy. Jeżeli instalację wykonamy z PB, wymagana grubość ścianki rury będzie 2.3 mm. Przy PP-H będzie to 5.1 mm, PP-B będzie niemożliwy do zastosowania, przy PP-R będzie to 5.1, PEX 3.5 mm i końcowa dla PVC-C 2.8 mm.

Różnice te oznaczają, że wewnętrzna średnica dla przepływu wody jest 27% mniejsza dla PP-H i PP-R

niż w Polibutylenie, 12% mniejsza w PEX niż w PB, 5% mniejsza w PVC-C niż w PB. Jak już wspomniano

w punkcie 3.7, różnice te oznaczają że jeśli wybierzemy PB będzie on lżejszy niż inne opcje. Dla takiego samego zapotrzebowania w wodę, rura wykonana z PB będzie miała mniejszą prędkość przepływu wody co przekłada się na mniejsze opory i straty.

W nawiązaniu do powyższego i jako przykład porównawczy, załącznik zawiera krzywe regresji dla PB, PEX, PP-R, w temperaturze 80°C. Mówiąc o starej normie zauważamy przypisanie nominalnej wartości ciśnienia jako ciśnienia roboczego przy 20°C. Możemy też zaobserwować ustalone wartości 16 i 20 bar. W aktualnej normie te wartości są nieużywane, a ustalone ciśnienie robocze dla wszystkich materiałów to 4, 6, 8 i 10 bar. Czy oznacza to że po zmianie norm rury PB nie są już odporne na większe ciśnienie niż 10 bar przy 20°C?. Odpowiedź brzmi – nie. Rury dalej posiadają w założonym czasie 50 lat, przy 20°C, maksymalne ciśnienia robocze większe niż 10 bar. Zmiana nie nastąpiła w odporności materiału lecz w założeniach nowej normy.

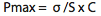

Maksymalne ciśnienie robocze w danej temperaturze i czasie obliczane jest ze wzoru:

Gdzie:

Pmax – maksymalne ciśnienie robocze z danych warunkach,

σ – sprężystość hydrostatyczna dla danych warunków, uzyskana z krzywej trwałości materiału lub z obliczeń ze wzoru na tę krzywą,

S – seria do której przynależy rura,

C – współczynnik pracy (współczynnik bezpieczeństwa) przy danej temperaturze.

Tworząc obliczenia dla temperatury 20°C, otrzymano następujące wyniki:

Tym sposobem rura ø 25 x 2.3, należąca do serii 5, wytrzymuje przy 20oC w ciągu 50 lat maksymalne ciśnienie robocze na poziomie 21.9 bar, rura ø 22 x 2.4, należąca do serii 4, wytrzymuje przy 20oC w ciągu 50 lat maksymalne ciśnienie robocze na poziomie 27.3 bar.

Te same obliczenia mogą być wykonane dla innych temperatur i innych czasów.

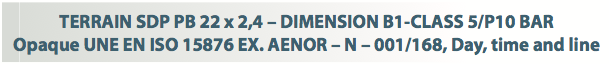

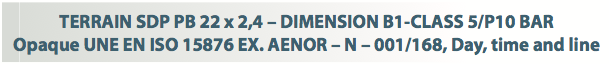

Oznakowanie rur

Wszystkie rury oznakowane są nadrukiem. Zawiera on wszystkie dane charakteryzujące rury. Oznakowanie rur systemu Terrain SDP spełnia wszystkie wymagania Normy UNE EN ISO 15876.

Ogólne wymogi nadruku

- oznaczenia są drukowane bezpośrednio na rurze, przynajmniej raz co metr,

- kolor tuszu nadruku musi być różny od koloru rury, tak aby był doskonale widziany,

- rozmiar nadruku musi być na tyle duży aby był widoczny bez jego powiększania,

- nadruk dokonywany jest bez fizycznego kontaktu z rurą, aby zapobiec ewentualnym uszkodzeniom.

Minimalne oznaczenia wymagane na rurach

Oto konkretny przykład:

-

TERRAIN SDP – nazwa własna marki systemu.

-

PB – materiał z którego wykonana jest rura. W tym przypadku Polibutylen.

-

22 x 2.4 – wymiary nominalne. Średnica zewnętrzna 22 i grubość ścianki 2.4.

-

DIMENSION B1 – norma ustanawia różne typy wymiarów: A dla wymiarów metrycznych oraz B1 i B2 dla wymiarów opartych na systemach wykonanych z miedzi. W tym przypadku średnica 22 należy do typu wymiarów B1.

-

CLASS 5/P 10 bar – Ciśnienie robocze i klasa zastosowania dla których przeznaczone są rury. W tym przypadku rura będzie odpowiednia dla grzejników wysokich temperatur z maksymalną temperaturą Tmax – 90°C i ciśnieniu 10 bar.

-

Opaque – matowy. Rura jest tak zdefiniowana, ponieważ nie przepuszcza więcej niż 0.20% światła w testach zgodnie z normą UNE EN 578.

-

UNE EN ISO 15876 – norma zgodnie z którą wyprodukowano rury. Oznacza również że zachowano przy produkcji wszystkie wymagania tejże normy.

-

AENOR-N-001/168 – całkowite spełnienie wymogów normy jest potwierdzane przez AENOR (hiszpański ośrodek badań i certyfikacji) i pozwala na drukowanie znaku jakości„N”. Numer odnosi się do nu- meru umowy zawartej pomiędzy Nueva i AENOR i reguluje proces certyfikacji.

-

Aby mieć większą kontrolę, rury Terrain są także oznakowane datą i godziną produkcji.

Od początku założeniem naszej działalności było oferowanie klientom produktów charakteryzujących się m.in.: wielofunkcyjnością, elastycznością w zastosowaniu w różnych instalacjach, wytrzymałością, funkcjonalnością. Naszym celem od początku było spełnianie standardów i wymogów stawianych przez naszych klientów.

Gdy słowa „standard” i „jakość”, były jeszcze nieznane dla klientów, Nueva Terrain określiła je jako cel w rozwoju firmy.

Aby posiadać produkty o dobrej jakości, nie wystarczy tylko zadeklarować że takie się posiada. Musi istnieć zewnętrzna jednostka potwierdzająca, że produkty zostały wykonane zgodnie z normami lub przyjętymi standardami. Spełnieniem tych wszystkich wymagań jest właśnie jakość.

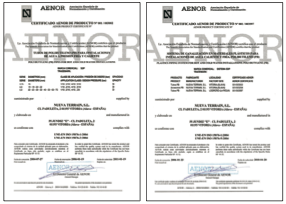

Regulacje AENOR dla rur PB

Nueva Terrain poprzez ciągły rozwój produktów, procesów i kontroli, stale przygotowuje się do przyszłości. Od początku rozwoju norm europejskich, brała udział w międzynarodowych komisjach standaryzacyjnych. To pozwoliło nam zdobyć z pierwszej ręki wiedzę o wymogach, które zostały zastosowane w Europie oraz dostosować wszystkie nasze produkty w zgodzie z obecnym standardem.

Rury PB systemu Terrain produkowane są zgodnie ze standardem UNE EN ISO 15876. Wypełnienie wyma- gań tej normy jest także potwierdzane przez niezależny instytut certyfikujący AENOR. W tym celu nasza produkcja jest również kontrolowana przez służby techniczne AENOR. Wszystko to sprawia iż możemy

w naszym oznakowaniu posługiwać się hiszpańską marką jakości„N”.

Aby osiągnąć i podtrzymywać standardy jakościowe, wprowadziliśmy planowane kontrole podzielone na trzy podstawowe części: kontrola surowca, kontrola w czasie procesu produkcji, kontrola wyrobów gotowych.

- Surowiec przy przyjmowaniu jest znakowany partiami. Każda partia posiada certyfikat producenta. Każda partia przed użyciem przechodzi również kilka testów na szybkość płynięcia (topienia) – wskaźnik szybkości płynięcia.

- Podczas procesu produkcji, poza kontrolą i zapisywaniem parametrów produkcji, ma miejsce również kontrola wymiarów rur poprzez:

- ciągłą kontrolę minimalnych, maksymalnych i średnich wymiarów wykonywaną za pomocą urządzeń laserowych,

- kontrolowanie i zapisywanie wyników w odstępach półgodzinnych,

- kontrolowanie i zapisywanie wyników minimalnych i maksymalnych grubości ścianek w odstępach półgodzinnych,

- kontrolowanie i zapisywanie wyników długości oraz oznakowań w odstępach półgodzinnych.

- Po zakończonym procesie produkcji, sprawdzane raz jeszcze zostają próbki monitorowane w czasie proce- su, ale przez innych pracowników.

- Dziennie wykonuje się testy dotyczące zachowania rur pod wpływem temperatury, wytrzymałości na rozciąganie przy łamaniu, wewnętrznemu ciśnieniu przy 20°C przez godzinę oraz wewnętrznemu ciśnieniu przy 95°C przez 22 godziny.

Wypełnienie tych wszystkich opisanych kroków i otrzymanie zadowalających wyników zgodnych z normą, pozwala nam na przekazanie produktów na magazyn. Wszystkie kontrole i testy przeprowadza załoga nie będąca częścią wydziału produkcyjnego lecz podlegająca Zarządowi.

Dodatkowo, aby zapewnić pożądany poziom jakości, wykonywane są testy całoroczne przy ciśnieniu wewnętrznym i temperaturze 95°C przez 170 i 1000 godzin oraz w temperaturze 110°C przez 8760 godzin.

Jakość i częstotliwość wykonywanych testów nie wymagane są nawet przez instytut AENOR.

Regulacje AENOR dla kształtek PB

Wszystkie kształtki systemu Terrain SDP produkowane są zgodnie ze standardem UNE EN ISO 15876. Tak samo jak w przypadku rur, jakość kształtek również gwarantuje AENOR, co pozwala nam umieszczać na nich symbol „N”.

- Aby osiągnąć i podtrzymywać standardy jakościowe, wprowadziliśmy planowane kontrole podzielone na trzy podstawowe części: kontrola surowca, kontrola w czasie procesu produkcji, kontrola wyrobów gotowych.

- Surowiec przy przyjmowaniu jest znakowany partiami. Każda partia posiada certyfikat producenta. Każda partia przed użyciem przechodzi również kilka testów na szybkość płynięcia (topienia) – wskaźnik szybkości płynięcia.

- Podczas procesu produkcji, poza kontrolą i zapisywaniem parametrów produkcji, ma miejsce również dokładna kontrola wagi kształtek.

- Po wyprodukowaniu, próbki z poszczególnymi wyselekcjonowanymi otworami, są ważone co 8 godzin, co daje dzienną kontrolę wymiarową ponad 100 jednostek. Te kontrole przeprowadzane są przez innych pracowników niż na etapie produkcji.

Dziennie wykonuje się testy dotyczące zachowania pod wpływem temperatury, wytrzymałości na rozciąganie przy łamaniu, wewnętrznemu ciśnieniu przy 20°C przez godzinę oraz wewnętrznemu ciśnieniu przy 95°C przez 22 godziny.

Wypełnienie tych wszystkich opisanych kroków i otrzymanie zadowalających wyników zgodnych

z normą, pozwala nam na przekazanie produktów na linię montażową. Wszystkie kontrole i testy przeprowadza załoga nie będąca częścią wydziału produkcyjnego lecz podlegająca Zarządowi.

Dodatkowo, aby zapewnić pożądany poziom jakości wykonywane są testy całoroczne przy ciśnieniu wewnętrznym i temperaturze 95°C przez 170 i 1000 godzin.

Jakość i częstotliwość wykonywanych testów nie wymagane są nawet przez instytut AENOR.

Regulacje AENOR dla całego systemu

Jak już wspominaliśmy wcześniej rury i kształtki wysokiej jakości lecz połączone ze sobą w słaby sposób, powodują bezużyteczność całego systemu. Nasz cały system spełnia wymogi normy UNE EN ISO 15876, a dodatkowo gwarancję jakości naszych połączeń potwierdza AENOR.

Połączenia systemowe sprawdzane są nie tylko przez nasze, ale zewnętrzne laboratoria wybrane przez AENOR i charakteryzują się:

- odpornością na ciśnienie wewnętrzne przy 20°C przez godzinę, przy 95°C przez 22, 170 i 1000 godzin oraz w temperaturze 110°C przez 8760 godzin,

- szczelnością połączeń w miejscach zmian kierunku,

- szczelnością połączeń w cyklach powyżej 3 miesięcy,

- szczelnością połączeń w cyklach ciśnieniowych,

- szczelnością połączeń w momencie występowania podciśnienia.

Wszystkie kontrole i testy przeprowadza załoga nie będąca częścią wydziału produkcyjnego lecz podlegająca Zarządowi.

Jakość i częstotliwość wykonywanych testów nie wymagane są nawet przez instytut AENOR.

System TERRAIN SDP dla dużych średnic do przesyłania zimnej i ciepłej wody oraz ogrzewania spełnia Europejski i Międzynarodowy Standard UNE EN ISO 15876 i jest sklasyfikowany jako 10 barowe ciśnienie robocze przy 70ºC dla 50 lat nieustannej pracy.

Oznacza to, że rura, kształtki i ich połączenia spełniły wszelkie kolejne testy funkcjonalne zgodnie z wymaganiami standardu zastosowania UNE EN 15876:

- Wewnętrzne próby ciśnieniowe w 20ºC, 31 barach i 1 godzina czasu trwania jako test zatwierdzający dla całej serii produktów.

- Wewnętrzne próby ciśnieniowe w 95ºC, 13,5 barach i 22 godzin czasu trwania jako test zatwierdzający dla całej serii produktów.

- Wewnętrzne próby ciśnieniowe w 95ºC, 12,5 barach i 165 godzin czasu trwania testu dla tego systemu.

- Wewnętrzne próby ciśnieniowe w 95ºC, 12,1 barach i 1000 godzin czasu trwania testu dla tego systemu.

- Wewnętrzne próby ciśnieniowe w 110ºC, 5 barach i 8760 godzin (1 rok) czasu trwania testu dla tego systemu.

- Test cyklu termicznego, zgodny w 5000 naprzemiennych cyklach temperatury co 15 minut między 20 i 90ºC przy 10 barach ciśnienia. Testowana próbka składa się z obwodu rurowego z dziewięcioma kształtkami (18 połączeń) i ok. dziewięcioma metrami rury.

Wyżej wymienione testy mogą powodować wydłużenie lub zniszczenie próbki testowej z powodu wysokiego ciśnienia. Testy zniszczeniowe wykonywane są w celu zbadania odporności badanej próbki. Zniszczenie następuje przy wartościach znacznie wyższych, niż te zdefiniowane jako ciśnienie testowe, ale nigdy na połączeniu rury i kształtki.

W odniesieniu do standardów metody łączenia, specyfikacje standardów Niemieckiego Instytutu DVS były przestrzegane, dla celów konsultacji, reprezentując standaryzację tego typu złącza na poziomie międzynarodowym. Zostały uwzględnione następujące standardy, które służyły za podstawę projektu i opracowania systemu zostały uwzględnione:

- DVS 2207-1 Zgrzewanie termoplastyków,

- DVS 2207-11 Zgrzewanie termoplastyków,

- DVS 2202-1 Niedoskonałości w złączach termoplastycznych

- DVS 2208 Urządzenia do zgrzewania termoplastyków

W celu uzyskania dalszych informacji patrz: http://www.die-verbindungs-spezialisten.de/